坑口原煤以往經過初步加工被直接做用電煤、動力煤使用,由于過于粗放使用對環境帶來了不小壓力,并影響了燃煤鍋爐設備的效率,隨著國家對能源管控的日益嚴格煤炭的利用日益受到行業及使用企業的關注,不少電廠、化肥企業等煤炭使用大戶對煤炭的各項驗收指標也要求的更加苛刻,原煤利用走多元精細化的趨勢成為必然,煤炭提質裝備 東鼎干燥針對原煤推出了深度降水、降灰降硫裝備,旨在幫助行業實現煤炭潔凈化利用之路,我司的原煤烘干機可以針對原煤中過高的水分進行快速調濕滿足行業需求。

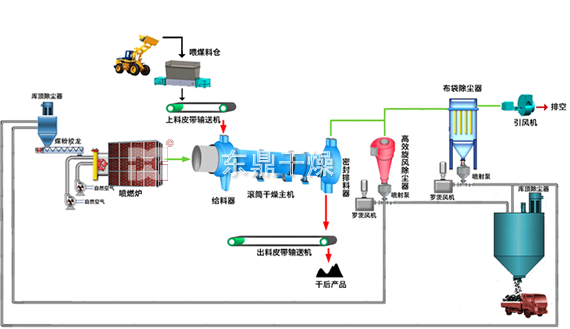

東鼎大型滾筒原煤烘干機系統是專門針對原煤干燥開發研制而成的。干燥機的設計充分考慮了干燥入料的性質,針對原煤的特點,在筒體內部結構上做了特殊設計,進一步加強了對團結塊物料的防破碎,不僅提高了熱效率,而且有效避免了原煤在干燥機內的過干燥現象。滾筒內部抄板采用條形孔結構,原煤在滾筒內部被抄起的過程中,不斷泄漏,既加大了原煤與熱煙氣的接觸面積,又避免被抄起過高一次性下落造成的破裂,顯著地降低了原煤的二次破碎量。抄板相互之間高低錯落布置,與筒體軸線具有一定的夾角,既能連續抄起原煤形成料幕,又能使被干燥物料不斷向出料端前進,形成連續干燥。為了降低二次粉塵污染原煤烘干除塵系統采用兩道除塵, 道除塵采用旋風除塵器,主要回收廢氣中的粗顆粒產品,第二道除塵作用是廢氣凈化;為了幫助業主降低日常運行成本,系統選配了我司 熱工產品煤粉噴燃爐,該爐以干燥過程中收集的煤粉及破碎后煤粉作為燃料,大大增加了煤比表面積,提高了燃燒效率,同燒塊煤相比可降低耗煤量的40%-50%。

1、加大干燥機進料端導料板的傾角,使濕物料迅速進入強化干燥階段;

2、揚料板在干燥機筒體內沿圓周徑向高低錯落布置,使物料由筒體上部向下撒落的過程中與揚料板碰撞接觸的次數增多。物料被提起撒落數百次,增加物料與熱煙氣在滾筒干燥機內接觸的機會和延長物料與熱煙氣在滾筒干燥機內的時間。

3、可根據不同的物料性質(水分、粒度組成)改變運行參數,使物料在干燥機筒體內能夠形成穩定的全斷面料幕,質熱交換更為充分;

4、干燥機采用“調心式托輪裝置”,使托輪和滾圈的配合永遠呈線性接觸,從而大大降低了磨損和動力損耗。

5、干燥滾筒主傳動采用變頻控制,降低電耗,滾筒轉速可調,并能 控制,以適應干燥入料水分的不均勻性。

6、脈沖袋式除塵裝置,解決了尾氣具有的腐蝕、磨損和除塵效率低等問題。

7、鼓風機、引風機和主傳動電機采用變頻調速控制,不但更加節能,同時提高了系統自動化控制水平。

8、測控系統高配可采用電腦操作平臺及PLC控制系統,實現對整個系統的自動監控,具備集中、就地轉換功能,同時可實現與選煤廠上位機的通訊功能。

9、系統高配配備有監控系統,操作人員在控制室可根據原煤來料情況和烘干后產品出料情況,隨時調控干燥系統的運行參數。10、按照需方要求和工程安全規范,系統配備有完善的安全防爆裝置。